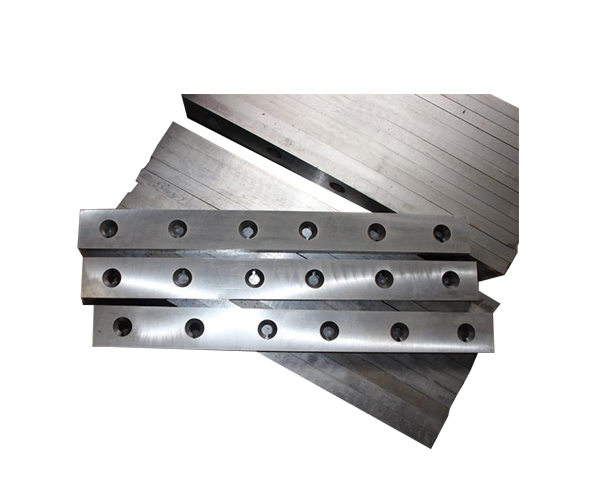

秸秆撕碎机刀片的材质选择直接影响其耐磨性与使用寿命。由于秸秆常夹杂砂土、碎石等硬质杂质,刀片需在高磨损、高冲击工况下运行,因此材质需兼具高硬度、强韧性及性能。

主流材质分析

1. 高碳合金钢(如65Mn、9CrSi):通过淬火+中温回火处理,硬度可达HRC55-60,耐磨性较好且成本较低,但韧性不足,长期冲击易出现微崩刃,需定期修磨。

2. 工具钢(如H13、SKD11):含钼、钒等合金元素,高温红硬性优异,适合高速粉碎产生的热应力环境。经真空淬火后硬度达HRC58-62,耐磨寿命比高碳钢提升30%-50%。

3. 硬质合金(如YG8):采用钨钴类合金刀头焊接,硬度HRA89-92,抗磨粒磨损能力极强,但脆性大,多用于刀片刃口局部强化。

耐磨性优化路径

- 表面改性技术:激光熔覆碳化钨涂层可提升表面硬度至HV1200以上,降低摩擦系数;离子渗氮处理形成50-100μm硬化层,提升抗黏着磨损能力。

- 结构设计适配:双金属复合刀片(基体42CrMo+刃部硬质合金)兼顾整体韧性与刃口耐磨性,较传统刀片寿命延长2-3倍。

选材建议

轻型设备推荐高碳钢渗硼处理(成本约降低20%);大型秸秆处理线优先选用H13钢基体+硬质合金刃口的组合方案,虽初始成本高40%,但综合维护成本下降60%。定期检测刀片磨损量(建议阈值<0.3mm)可避免效率损失。